2025年6月,ZARA、H&M、优衣库等头部品牌集体推出“全再生纤维+全链路碳中和”夏季衬衫系列,标志着时尚行业从“口头环保”转向“实质行动”。这一趋势的爆发,是消费者需求升级、政策强制约束与技术创新突破共同作用的结果,其影响远超单一品类,可能重塑整个时尚产业链。

一、背景:为什么是“再生纤维+碳中和”?

1. 消费者:从“关注环保”到“用钱包投票”

Z世代/千禧一代的消费力崛起:2025年,全球Z世代(1997-2012年出生)人口超20亿,其消费力占全球时尚市场的40%。这一群体将“环保”视为基本价值观,而非附加属性。调查显示,73%的Z世代消费者愿意为“可持续产品”支付10%-20%溢价,且更倾向选择有明确碳中和承诺的品牌。

“快时尚污名化”的反向推动:过去10年,快时尚因过度消费、污染问题被频繁批判(如2023年《时尚业环境报告》指出,时尚业占全球碳排放的10%)。2025年,消费者对“环保营销”的信任度下降,更关注“全链路透明化”——从原料来源到生产排放的每一步数据。

2. 政策:欧盟《纺织品可持续法案》的“硬约束”

2024年欧盟通过《纺织品可持续法案》,要求:

2025年起:所有在欧销售的纺织品必须披露全生命周期碳足迹(从原料到废弃处理);

2027年起:再生纤维使用比例不低于30%(棉、聚酯等主料),否则征收“碳关税”;

2030年起:实现全链路碳中和(净零排放),否则禁止进入欧盟市场。

头部品牌的全球化布局(欧盟是其最大市场之一)迫使其提前2-3年行动,以避免2027年后的市场准入风险。

3. 技术:再生纤维的“可用性突破”

再生棉:通过化学或机械法回收旧衣物/纺织废料,纤维强度已接近原生棉(目前技术可实现90%以上强度保留),且染色均匀性提升,解决“再生棉易褪色”痛点。

海洋塑料纤维:从太平洋垃圾带等区域收集的塑料瓶/渔网,经清洗、粉碎、熔融后制成纤维,抗皱性优于原生聚酯,且成本下降至原生聚酯的1.2倍(2023年为1.5倍)。

菌丝体材料:利用蘑菇菌丝的天然粘合性,将农业废料(如稻壳、秸秆)转化为纤维板,再加工成衬衫面料。其生产过程无需化学胶水,碳排放仅为棉花的1/10,且可完全生物降解(6个月内)。

二、案例解析:头部品牌的“再生纤维+碳中和”实践

1. ZARA:规模化再生纤维的“效率革命”

策略:ZARA作为全球最大快时尚品牌(2024年销量超15亿件),选择“再生棉+再生聚酯”为主料(占比80%),剩余20%为菌丝体材料(用于领口、袖口等易磨损部位)。

碳中和路径:

生产端:全球90%的工厂切换为可再生能源(太阳能+风能),并安装碳捕捉设备(捕捉生产废气中的CO₂,用于制造碳酸钙填充料);

运输端:80%的欧洲订单由电动卡车配送,海运部分购买“生物燃料信用”(使用废弃食用油提炼的生物柴油);

消费者端:推出“旧衣回收计划”,每回收1件旧衬衫可抵5欧元新购款,回收的衣物直接用于再生纤维生产。

效果:2025年夏季衬衫系列成本仅比普通款高15%,但欧盟市场销量增长40%,其中35%消费者明确因“碳中和”标签选择购买。

2. H&M:“公平贸易+再生纤维”的双重社会责任

策略:H&M将“再生纤维”与“公平贸易”结合,其再生棉采购自非洲女性合作社(如肯尼亚的“绿色棉计划”),每售出一件衬衫,10%利润用于当地女工的技能培训(如裁缝、电商运营)。

碳中和路径:

原料端:与海洋清理组织(The Ocean Cleanup)合作,在太平洋垃圾带设置回收站,直接将打捞的塑料制成纤维;

生产端:与瑞典碳捕捉公司Climeworks合作,在工厂安装直接空气碳捕捉(DAC)设备,每年中和10万吨CO₂(相当于其欧洲工厂年排放量的30%);

包装端:取消塑料包装,改用菌丝体材料制成的可降解包装盒(成本仅比塑料盒高0.5欧元)。

效果:夏季衬衫系列在北欧市场售罄率达95%,被联合国工业发展组织(UNIDO)评为“2025年度可持续商业案例”。

3. 优衣库:“基础款+再生纤维”的普适性创新

策略:优衣库聚焦“基础款衬衫”(如经典牛津纺、免烫衬衫),将再生纤维与功能科技结合:

再生棉+海藻纤维:在棉纤维中混纺5%的海藻纤维(提取自挪威近海的巨藻),提升抗菌性(对金黄色葡萄球菌抑制率达99%);

再生聚酯+相变材料:在聚酯纤维中嵌入微胶囊相变材料(PCM),可吸收或释放热量,使体感温度稳定在28-30℃(夏季舒适区间)。

碳中和路径:

供应链优化:与日本丰田合作,将衬衫生产与汽车零部件运输整合(共享物流网络),减少空驶率,降低运输排放30%;

消费者参与:推出“碳足迹APP”,用户扫描衬衫吊牌可查看全链路碳排放数据(如“这件衬衫的棉花来自印度再生棉田,生产耗电80%来自太阳能”)。

效果:夏季衬衫系列在亚洲市场(尤其中国)销量突破2000万件,其中60%消费者为30-45岁的中产家庭,认可“环保+功能”的双重价值。

然而,在服装制造的前端,领缝自动衬衫袖叉机凭借其精准高效、智能灵活、稳定可靠的核心特点,成为服装制造行业自动化升级的关键设备,具体表现如下:

一、双轴协同控制:毫米级精度,重塑工艺标准

X/Y轴联动技术

缝纫机头沿X轴灵活运动,袖衩模具沿Y轴精准定位,通过高精度伺服电机与双丝杠导轨系统,实现±0.1mm的缝制误差控制。

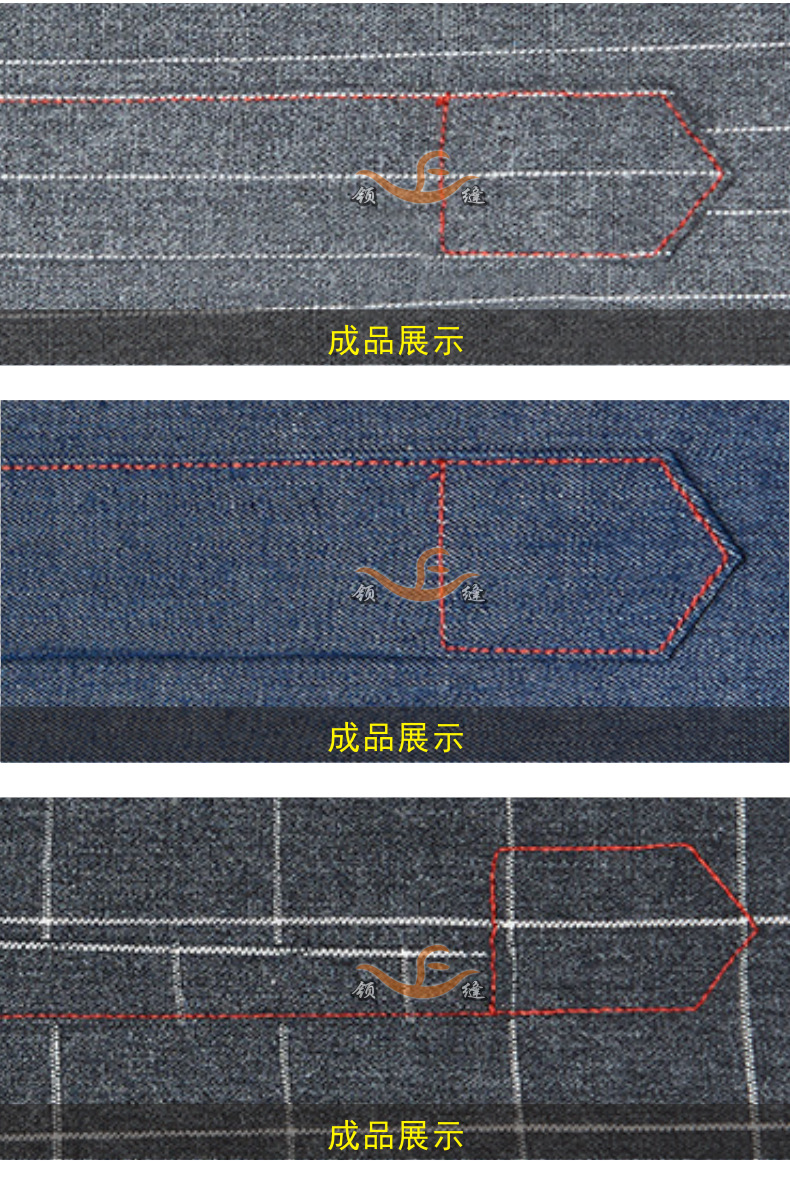

满足宝剑头袖衩等复杂曲线的缝制需求,确保每件衬衫袖衩的缝线位置、长度、宽度高度统一,提升品牌标准化水平。

兼容多尺寸袖衩

袖衩长度范围50-200mm,宽度范围18-50mm,覆盖从标准款到加长款、从窄袖到宽袖的多样化设计需求。

支持高端定制(如长袖衩)与快时尚(如短袖衩)双重场景,助力企业快速响应市场变化。

二、智能辅助系统:稳定缝制,降本增效

电子随动辅助压脚

动态调节压脚压力与位置,适应不同厚度面料(如0.1mm薄纱至2mm牛仔布),避免起皱、跳线或断线。

显著提升针织弹力面料、免烫衬衫面料(如TPU涂层)的缝制稳定性,拓宽设备适用范围。

下托吸风装置

通过负压吸附技术固定面料,防止缝制过程中移位或褶皱,尤其适用于轻薄或易滑动面料。

折叠准确率提升30%,减少因折叠不整导致的次品率,降低返工成本。

自动收料与产量统计

内置计数器实时显示产能(10小时可达1800-2000件),便于生产调度与成本核算。

自动收料功能叠放整齐,降低劳动强度,提升生产效率。

三、柔性制造能力:快速换款,适应小单快反

模块化模具设计

袖叉模具支持不同款式的快速切换,换款时间仅需3-5分钟,无需专业技工调试。

可存储多种模具参数,通过触控屏一键调用,缩短生产准备周期,适应小批量多品种的生产模式。

左右袖叉无缝切换

单台设备通过触摸屏选项即可完成左右袖叉的缝制切换,无需更换模具或机器,减少模具库存成本与停机时间。

设备利用率提升30%以上,满足高端衬衫代工厂对奢侈品牌订单的快速承接需求。

兼容普通棉布、涤棉混纺等常规面料,同时支持免烫衬衫面料(需高温定型)、针织弹力面料(需防波浪形变)等特殊材质。

通过调整缝纫速度(3000转/分钟)与针距(0.5-2mm),确保不同材质的缝制质量,满足跨境电商卖家对多SKU订单的处理需求。

四、广泛面料适应性:突破传统限制

五、显著成本效益:人力效率与质量双提升

人力成本优化

1人可同时操作2台设备,较传统手工缝制节省60%人力,单件袖衩加工成本降低约0.8元。

年产量100万件的企业可节省80万元成本,提升市场竞争力。

质量稳定性提升

溢达集团引入该设备后,袖衩工序良品率提升至99.8%,生产周期缩短40%,显著降低次品率与返工率。

领缝自动衬衫袖叉机通过机械结构创新(X/Y轴联动)与智能辅助系统(吸风/随动压脚)的结合,重新定义了袖衩缝制工艺标准。其毫米级精度、高柔性制造能力与显著的成本效益,不仅解决了传统手工缝制效率低、质量不稳定的问题,更填补了国内中端市场自动化设备的空白,为衬衫制造业提供了高效、智能的解决方案,助力行业向工业4.0转型。

更多佛山市领缝缝纫设备有限公司行业咨询,期待您的持续关注!https://www.lingfengji.com/